Горячее цинкование

Технология цинкования заключается в образовании на поверхности детали слоя цинка толщиной от 40–200 мкм. Этот слой исключает возможность жидкостного и кислородного контакта поверхности детали, что обеспечивает антикоррозийные свойства.

Цинкование и покрытие изделий из металла горячим цинком позволяет сочетать надежный результат, экономию финансовых затрат с учетом обслуживания на период эксплуатации.

Мы рады предложить оцинковку горячим способом, осуществляемую с помощью передовых технологий и оборудования от наших немецко-австрийских (KOERNER) и чешских (ЕKOMOR) партнеров. Мы сотрудничаем с этими компаниями длительное время.

Преимущества покрытия металла цинком

Почему мы?

13x1,8x3.43 м; 13x1.6x3,2

обработки изделий

до 20000 тонн продукции

производится в соответствии с ГОСТ 9.307-89

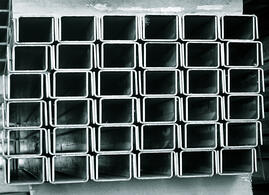

оцинкования трубы

120 тыс. тонн в год

высококвалифицированными специалистами

в г. Рязань и г. Щадринск

Наши услуги по горячему цинкованию металлоконструкций

Промышленное и гражданское строительство

Промышленные здания, стадионы и торговые центры

Дорожное строительство и инфраструктура

Дорожные и мостовые ограждения

Мосты и путепроводы

Опоры освещения и кронштейны

Стойки шумозащитных экранов

Как заказать горячее цинкование деталей

Отправить заявку с чертежами (КМД, спецификация, сертификат на металл), дополнительными требованиями и реквизитами.

Согласовать условия с менеджером: цена горячего цинкования металлоконструкций (за тонну), оплата, сроки, критерии доработки, упаковка.

Телефон менеджера:

Сообщить о намерении привезти продукцию за 1 день до отправки и предоставить данные о водителе (ФИО, тел., гос. номер, марка)

Привезти товар. Предоставить М-15.

Получить счет и скачать доп. соглашение.

Оплатить.

Сообщить о намерении забрать продукцию за 1 день до отправки и предоставить данные о водителе (ФИО, тел., гос. номер, марка)

Телефон секретаря:

Оставить обратную связь

(по желанию)

Наши работы

Этапы горячего оцинковывания металлоконструкций

Этап 1. Обезжиривание поверхности детали.

Металлическое изделие полностью очищают от жира с помощью раствора, на основе соляной и ортофосфорной кислоты, содержащей ПАВы. В результате этого процесса происходит удаление пятен жира, масел и других синтетических образований, которые отрицательно сказываются на последующем процессе травления металла. Продолжительность обезжиривания — около 20 минут при соблюдении температуры 30–35 градусов Цельсия.

Этап 2. Травление поверхностного слоя.

Этот прием необходим для тщательной очистки поверхности от загрязнений окисями и солями и ее подготовки к цинкованию. Химический процесс осуществляется с помощью раствора соляной кислоты, который вступает в реакцию с ржавчиной и загрязнениями. Длительность процесса — 20–60 минут, температура — 20–25 градусов Цельсия. Точное время зависит от состояния детали и материала и может превышать 2 часа.

Этап 3. Промывка детали технической водой.

Необходима для предотвращения негативного влияния кислот и солей на последующие этапах обработки. Использование нескольких ванн дает возможность уменьшить затраты воды и повысить качество очистки обрабатываемой поверхности.

Этап 4. Флюсование.

Этот этап заключается в окончательной подготовке поверхности к цинкованию. Обрабатываемую деталь погружают в водный раствор хлоридов цинка и аммония, нагретый до температуры около 45 градусов Цельсия. Появившаяся пленка не позволит образовываться коррозии и обеспечит надежное соединение с цинком.

Этап 5. Сушка.

Оставшаяся на поверхности металла жидкость при попадании в горячий цинк моментально испаряется, что может привести по сути к взрыву в расплаве и даже воспламенению, а также к ухудшению качества поверхности. Чтобы такого не произошло детали необходимо предварительно просушить. Печь для сушки позволяет остатки жидкости и нагреть поверхность детали до нужной температуры, снизив при этом риски термической деформации и потери температуры расплава.

Этап 6. Горячее цинкование.

Теперь можно приступать к самому покрытию детали цинком. Стоит помнить, что на качество цинкового покрытия влияют следующие факторы:

-

температура материала;

-

состав металла и соответствие поверхности требованиям ГОСТа и ТУ;

-

правильность предварительной обработки;

-

скорость погружения, выемки и длительность выдержки детали в расплаве.

Когда деталь погружается в ванну с расплавленным цинком, плавится флюс и происходит более качественное соединение обрабатываемой поверхности с цинком. Если задержать погружение конструкции, то флюс расплавится раньше и произойдет окисление поверхности. Скоростное погружение не даст флюсу расплавиться, поэтому правильность выполнения этой процедуры требует соблюдения технологий процесса.

Во время химической реакции между цинком и железом происходит образование защитного покрытия и формирование интерметаллического сплава. Деталь находится в расплаве, температура которого около 450 градусов Цельсия, от 2 до 10 минут.

Немаловажны скорость и угол, под которым поднимается деталь, поэтому обработка деталей происходит по индивидуальным параметрам, которые диктуются размерами и геометрией изделия.

После нанесения цинкового покрытия изделия охлаждаются в технической воде или на воздухе. Кроме того, цинкованная продукция проходит проверку, которая подтвердит ее на соответствие ГОСТу. Далее проводится упаковка изделий в соответствии со схемами.

-

Технические условия процесса цинкования

Технические условия процесса цинкования

-

Требования к процессу цинкования

Требования к процессу цинкования

-

Типовой договор на цинкование

Типовой договор на цинкование